铸造模具顶针断裂的原因及其解决办法

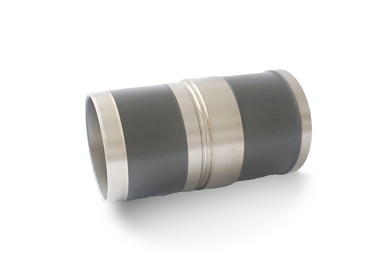

压铸模具是铸造液态模锻的一种方法, 一种在专用的压铸模锻机上完成的工艺,压铸模具顶针经常断说明顶出时阻力太大,知道了顶针断裂的原因,检查硬件有无拉伤变形的地方,适当改善出模斜度,就能很好的解决,接下来刘氏模具的小编就给大家详细的总结一下。

做压铸模具的,基本都遇到过模具顶针断掉,或卡死的问题。顶针虽然不值钱,但是模具顶针总断所带来的时间损耗,人工损耗,设备损耗加起来也是一笔不小的损失。那么压铸模具顶针为什么容易断呢?什么情况下会导致模具顶针容易断呢?

1、顶针容易断一是因为顶针孔不圆,或孔径太大或太小,一般孔径比顶针大0.025-0.04,同时顶针孔与顶出板的孔同心要好,如偏得超过1MM顶针就容易卡死折断。

2、是压铸机的顶出棒不一样长或拉杆不一样长或其中一两根松动都会导致顶针顶出或退回不均斜顶或斜拉而折断。

3、是顶出孔磨损进铝卡死,需焊接修复孔口再用手工修磨再铰孔修复。

4、是因顶针尾部厚度太薄,一般是4MM的,这是塑料模用的,要用铝压铸模用的尾部是加厚的,在受力时不易折断。

5、是顶针孔的避让孔不能太大,一般比顶针大1MM就可以,太大容易导致顶针弯曲,进而折断。

6、是顶针孔太靠近侧面壁厚较薄的部位,容易受挤压卡死。

7、是主浇口部位顶针因浇口开裂严重顶出力变大,或主浇口的分流锥冷却不足导致粘铝严重顶出不易导致顶针断。

下一篇:消失模铸造涂料的作用是什么?

上一篇:消失模铸造都需要用到哪些设备?