铸造工艺模拟优化在核箱体铸钢件中的应用

一、概述

目前,在川内多数铸造企业采用传统水玻璃七0砂型(石灰石水玻璃砂型)工艺进行铸件生产。传统的铸造工艺要生产出技术要求比较高的探伤产品很不容易,经常出现探伤不合格甚至报废。在铸件结构较为简单和铸造类似铸件时,经验可能起到一定的作用;在浇铸大型、复杂铸件且无相关经验时,只能通过反复工艺实验来确定工艺;只有对模具进行改进改变传统的车板及框架结构,把木模做成实样模具。型腔表面必须用风枪打紧使砂型致密紧实,采用铬铁矿砂作坭芯面砂改善水玻璃砂型的缩沉和砂型膨胀,提高铸件质量,满足实际铸件生产需要。

在2010年10月份我公司受用户要求生产一批核屏敝箱体铸钢件,在生产过程中运用了先进的生产技术及铸造工艺模拟和铸造过程的严格控制,生产一次性成功,铸件表面光洁度和内部质量达到用户要求。

二、技术要求

此产品技术要求比较高,产品用于放射性核屏蔽。

1、铸钢件在浇注前要通知用户进行现场见证;每件铸钢件应自带本体试块,铸钢件应退火处理。

2、按熔炼炉次分别提供化学成份分析报告,每炉铸钢件至少进行一次机械性能(密度检测、拉力、冲击等)试验和密度检测,并提供力学性能和密度检测报告。报告内容除应满足相关要求外,还应注明炉批号所对应的零件图号、名称和数量。

3、铸钢件的比重检测要保证铸钢件的最薄弱区域密度比重不低于7.5g/cm3。

4、铸件加工后,铸件的内部缺陷和近表面应按GB/T7233进行超声波探伤进行缺陷检查,II级合格,并出具超声波探伤报告。

5、铸件加工后,业主对产品进行射线探伤检测。

三、箱体工艺设计和生产准备

1、生产前准备:木模实样,坭芯实样,中箱抽芯实样,六个补贴实样配套,浇注系统全用耐火管砖,直浇道为Φ120耐火管,横浇道为Φ80耐火管,内浇道为Φ60耐火管四道从四个冒口下的补贴处引入。中箱坭芯表面铬矿砂,坭芯大平面用30厚的铬铁矿砂;带本体试块和密度试块尺寸厚110x110x210制作。

2、收缩:2.0%。

3、毛坯重:12000kg,浇冒口重:10500kg。

4、分体造型,浇注1530℃快速浇注,浇注时间60秒。

5、压铁38吨,保温:80小时,热割保温。

采用北京北方恒利科技发展有限公司开发的铸造工艺设计及工艺模拟CAStsoftCAD/CAE技术对铸件毛坯模数、工艺热节计算、浇冒系统计算、浇注过程计算、凝固过程计算、保温时间(开箱时间),对铸件毛坯进行工艺缺陷的进行分析,依据分析结果对工艺进行改进。通过七0砂型重力铸造12吨箱体铸钢件,材质为ZG275-485H的箱体,七0砂型铸件工艺进行模拟后;在原工艺的下方两直角边共加四排覆砂冷铁,原工艺图的保温冒口套大小及高度不变,采用乐山市市中区建茂保温材料经营部的漂珠保温冒口套,确保冒口的保温性能。(铸造工艺设计模拟及优化情况,如图1--图6)

四、箱体生产质量重点工序控制

1、型砂配置:七0砂100%、白泥1.5-2%、白渣1.2-1.5%、水玻璃8-10%。

2、木模制作:模型按铸造工艺、木模制作规程制作,模型要求结构合理、尺寸准确、外表光滑。

3、造型:造型按铸造工艺及造型技术操作规程制作,造型前检查模型,在模型上划出浇口、试样、铸号等的位置:铬矿砂的厚度一般不超过30毫米厚度过厚造成浪费,表面贴砂操作困难只有用实样模具才好贴砂冲紧,要注意紧实度。要求砂型具有足够的紧实度;排气要保持畅通,浇注时所有引气处引明火;合箱前后要及时清除内腔及水口中的浮砂等杂物,浇注前采用天然气对型腔进行烘干,出钢前钢包烤红将钢包内渣子打干净才能出钢。

4、冶炼:按冶炼操作规程进行冶炼,材质:ZG275-485H,化学成分C≤0.25%、Si≤0.50%、Mn≤1.20%、S、P≤0.04%,残余元素总和≤0.8%,工频炉冶炼;钢水分析法:炉前样分析,成品样分析合格才能出钢。

5、浇注:按铸造工艺及操作规程进行浇注,浇注温度1510℃-1540℃,连续快速浇注;撒发热剂1-1.2%,保温剂厚≥100mm,严禁将钢渣浇入型腔内。

6、保温、打箱:按铸造工艺及操作规程进行操作,箱体保温时间约80小时,打箱时严禁碰撞,铸件不允许淋水。

7、清理:按热处理工艺规程进行清理,箱体切割浇冒口温度200-300℃,切割试块。

8、热处理,按热处理工艺及操作规程进行热处理。(具体工艺如图7)

图7箱体热处理退火工艺9、试块标记切除试块:试块切割后要及时打上标记。

五、箱体生产现场质量控制

1、木模实样结构合理,尺寸准确。

2、砂型冲砂紧实,要求砂型紧实度高,并且均匀一致,型表面光洁,尺寸合符工艺尺寸。

3、扣箱砂型干燥,碎砂清理干净,型腔尺寸控制准确,冒口、浇口合符工艺尺寸及位置要求。(如图7)

图7箱体铸钢件扣箱检查图4、熔炼用边角料废钢,化学成份合符标准要求。

5、浇注做到高温出炉、出钢温度1620℃,把出钢温度提高,使钢水在钢包内把渣子、气体镇静掉。低温浇注,注意控制浇注温度及速度,浇注时间60秒。加快浇注速度,要求浇注时钢水液面上升速度最低20mm/秒以上。

6、保温时间按工艺执行。

7、除砂、清理按工艺执行。

8、热处理严格按工艺标准执行。

9、严格按图纸技术要求严格控砂型和扣箱尺寸。

10、注意补贴对位尺寸,要与冒口位置同心。

11、控制冒口浇注高度,浇到冒口高度的2/3时改点注冒口到满。使冒口钢水对铸件钢水有足够的压力,提高产品质量。加保温剂捣冒口。

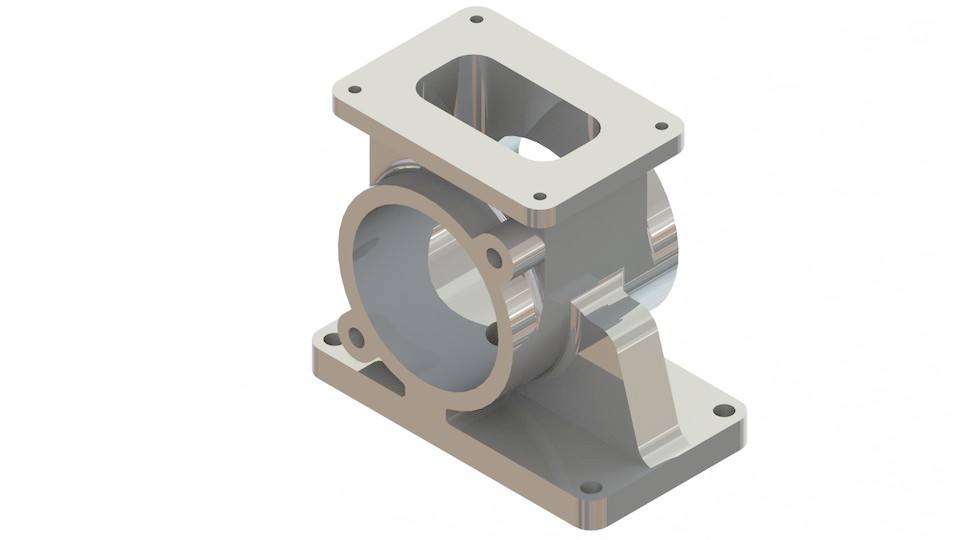

六、箱体铸件毛坯和装配情况(如图8,图9)

按照铸造模拟软件CASTsoftCAE模拟优化后工艺进行生产,通过化学成分,机械性能,超声波探伤,射线探伤,屏蔽检测,密度测试,气密性测试。箱体铸件符合质量要求,表面光洁,进行实际装配,性能优异。

目前,在川内多数铸造企业采用传统水玻璃七0砂型(石灰石水玻璃砂型)工艺进行铸件生产。传统的铸造工艺要生产出技术要求比较高的探伤产品很不容易,经常出现探伤不合格甚至报废。在铸件结构较为简单和铸造类似铸件时,经验可能起到一定的作用;在浇铸大型、复杂铸件且无相关经验时,只能通过反复工艺实验来确定工艺;只有对模具进行改进改变传统的车板及框架结构,把木模做成实样模具。型腔表面必须用风枪打紧使砂型致密紧实,采用铬铁矿砂作坭芯面砂改善水玻璃砂型的缩沉和砂型膨胀,提高铸件质量,满足实际铸件生产需要。

在2010年10月份我公司受用户要求生产一批核屏敝箱体铸钢件,在生产过程中运用了先进的生产技术及铸造工艺模拟和铸造过程的严格控制,生产一次性成功,铸件表面光洁度和内部质量达到用户要求。

二、技术要求

此产品技术要求比较高,产品用于放射性核屏蔽。

1、铸钢件在浇注前要通知用户进行现场见证;每件铸钢件应自带本体试块,铸钢件应退火处理。

2、按熔炼炉次分别提供化学成份分析报告,每炉铸钢件至少进行一次机械性能(密度检测、拉力、冲击等)试验和密度检测,并提供力学性能和密度检测报告。报告内容除应满足相关要求外,还应注明炉批号所对应的零件图号、名称和数量。

3、铸钢件的比重检测要保证铸钢件的最薄弱区域密度比重不低于7.5g/cm3。

4、铸件加工后,铸件的内部缺陷和近表面应按GB/T7233进行超声波探伤进行缺陷检查,II级合格,并出具超声波探伤报告。

5、铸件加工后,业主对产品进行射线探伤检测。

三、箱体工艺设计和生产准备

1、生产前准备:木模实样,坭芯实样,中箱抽芯实样,六个补贴实样配套,浇注系统全用耐火管砖,直浇道为Φ120耐火管,横浇道为Φ80耐火管,内浇道为Φ60耐火管四道从四个冒口下的补贴处引入。中箱坭芯表面铬矿砂,坭芯大平面用30厚的铬铁矿砂;带本体试块和密度试块尺寸厚110x110x210制作。

2、收缩:2.0%。

3、毛坯重:12000kg,浇冒口重:10500kg。

4、分体造型,浇注1530℃快速浇注,浇注时间60秒。

5、压铁38吨,保温:80小时,热割保温。

采用北京北方恒利科技发展有限公司开发的铸造工艺设计及工艺模拟CAStsoftCAD/CAE技术对铸件毛坯模数、工艺热节计算、浇冒系统计算、浇注过程计算、凝固过程计算、保温时间(开箱时间),对铸件毛坯进行工艺缺陷的进行分析,依据分析结果对工艺进行改进。通过七0砂型重力铸造12吨箱体铸钢件,材质为ZG275-485H的箱体,七0砂型铸件工艺进行模拟后;在原工艺的下方两直角边共加四排覆砂冷铁,原工艺图的保温冒口套大小及高度不变,采用乐山市市中区建茂保温材料经营部的漂珠保温冒口套,确保冒口的保温性能。(铸造工艺设计模拟及优化情况,如图1--图6)

四、箱体生产质量重点工序控制

1、型砂配置:七0砂100%、白泥1.5-2%、白渣1.2-1.5%、水玻璃8-10%。

2、木模制作:模型按铸造工艺、木模制作规程制作,模型要求结构合理、尺寸准确、外表光滑。

3、造型:造型按铸造工艺及造型技术操作规程制作,造型前检查模型,在模型上划出浇口、试样、铸号等的位置:铬矿砂的厚度一般不超过30毫米厚度过厚造成浪费,表面贴砂操作困难只有用实样模具才好贴砂冲紧,要注意紧实度。要求砂型具有足够的紧实度;排气要保持畅通,浇注时所有引气处引明火;合箱前后要及时清除内腔及水口中的浮砂等杂物,浇注前采用天然气对型腔进行烘干,出钢前钢包烤红将钢包内渣子打干净才能出钢。

4、冶炼:按冶炼操作规程进行冶炼,材质:ZG275-485H,化学成分C≤0.25%、Si≤0.50%、Mn≤1.20%、S、P≤0.04%,残余元素总和≤0.8%,工频炉冶炼;钢水分析法:炉前样分析,成品样分析合格才能出钢。

5、浇注:按铸造工艺及操作规程进行浇注,浇注温度1510℃-1540℃,连续快速浇注;撒发热剂1-1.2%,保温剂厚≥100mm,严禁将钢渣浇入型腔内。

6、保温、打箱:按铸造工艺及操作规程进行操作,箱体保温时间约80小时,打箱时严禁碰撞,铸件不允许淋水。

7、清理:按热处理工艺规程进行清理,箱体切割浇冒口温度200-300℃,切割试块。

8、热处理,按热处理工艺及操作规程进行热处理。(具体工艺如图7)

图7箱体热处理退火工艺9、试块标记切除试块:试块切割后要及时打上标记。

五、箱体生产现场质量控制

1、木模实样结构合理,尺寸准确。

2、砂型冲砂紧实,要求砂型紧实度高,并且均匀一致,型表面光洁,尺寸合符工艺尺寸。

3、扣箱砂型干燥,碎砂清理干净,型腔尺寸控制准确,冒口、浇口合符工艺尺寸及位置要求。(如图7)

图7箱体铸钢件扣箱检查图4、熔炼用边角料废钢,化学成份合符标准要求。

5、浇注做到高温出炉、出钢温度1620℃,把出钢温度提高,使钢水在钢包内把渣子、气体镇静掉。低温浇注,注意控制浇注温度及速度,浇注时间60秒。加快浇注速度,要求浇注时钢水液面上升速度最低20mm/秒以上。

6、保温时间按工艺执行。

7、除砂、清理按工艺执行。

8、热处理严格按工艺标准执行。

9、严格按图纸技术要求严格控砂型和扣箱尺寸。

10、注意补贴对位尺寸,要与冒口位置同心。

11、控制冒口浇注高度,浇到冒口高度的2/3时改点注冒口到满。使冒口钢水对铸件钢水有足够的压力,提高产品质量。加保温剂捣冒口。

六、箱体铸件毛坯和装配情况(如图8,图9)

按照铸造模拟软件CASTsoftCAE模拟优化后工艺进行生产,通过化学成分,机械性能,超声波探伤,射线探伤,屏蔽检测,密度测试,气密性测试。箱体铸件符合质量要求,表面光洁,进行实际装配,性能优异。

下一篇:金属耐磨材料的技术及应用

上一篇:浅析铸造厂球墨铸铁管