如何将铸造件的缺陷损失降到最低

铸造件在生产过程中,由于多种因素影响,常常会出现气孔、针孔、夹渣、裂纹、凹坑等缺陷。这时候为了使铸造件能够达到使用标准,减少损失浪费,往往会对缺陷进行修复。

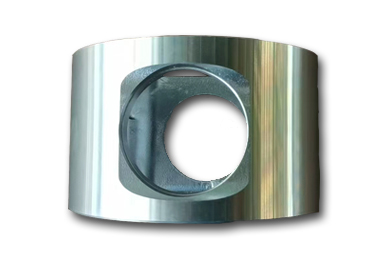

常用的修补设备为氩弧焊机、电阻焊机、冷焊机等。对于质量与外观要求不高的铸造件缺陷可以用氩弧焊机等发热量大、速度快的焊机来修补。但在精密铸造件缺陷修补领域,由于氩焊热影响大,修补时会造成铸造件变形、硬度降低、砂眼、局部退火、开裂、针孔、磨损、划伤、咬边、或者是结合力不够及内应力损伤等二次缺陷。冷焊机正好克服了以上缺点,其优点主要表现在热影响区域小,铸造件无需预热,常温冷焊修补,因而无变形、咬边和残余应力,不会产生局部退火,不改变铸造件的金属组织状态。

因而冷焊机适用于精密铸造件的表面缺陷修补。冷焊的焊补范围为Φ1.5-Φ1.2mm焊补点反复熔化堆积的过程,在大面积缺陷修补过程中,修复效率是制约其广泛推广应用的唯一因素。对于大缺陷,推荐传统焊补工艺与铸造缺陷修补机的复合应用。

下一篇:大型铸造件最常见的铸造方法有哪些?

上一篇:导致铸造件碳含量超标准主要因素有哪些