大型铸钢件上的气孔该如何处理

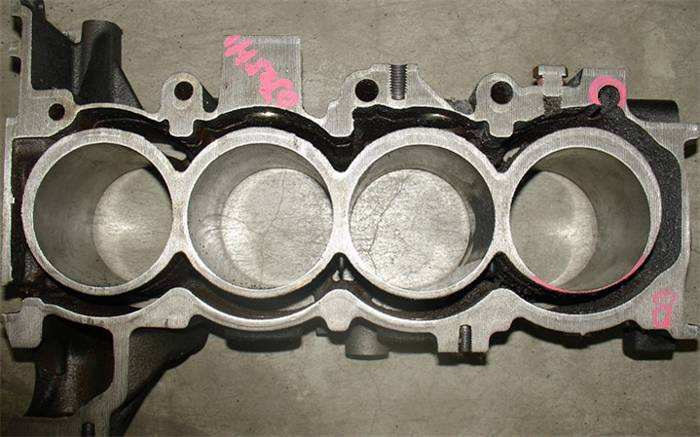

气孔是大型铸钢件常见缺陷之一,它的形成的原因很多,有些气孔容易防止,有些难以解决。大型铸钢件气孔的常见形式有:卷入气孔,侵入气孔,反应气孔和析出气孔。

侵入气孔:由型芯、冷铁等外部产生的气体侵入大型铸钢件表面所形成,分布在铸件表层,呈梨形或椭圆形,比较大,俗称皮下气孔。解决方案:型芯要烘干,冷铁不能受潮,表面不能有锈、氧化皮。

卷入气孔:由钢水在浇注时卷入气孔造成的,钢水从浇道进入型腔时,最容易产生,要求钢水进入型腔时要平稳,最好底注。这种气孔一般呈圆形,比较大而孤单,在铸件内部位置不固定,一般在中上部。

反应气孔:钢水与型芯、冷铁表面起反应或钢水内部的反应形成的气孔,前一种分布在大型铸钢件表面,呈比较密集的针头形或椭圆形,俗称皮下针孔,后一种常出现在大型铸钢件内部某个位置,整个截面都有,密集,呈针形,常伴有夹杂物产生,砂型含有水、杂质(如氧化铁含量高),冷铁表面的铁锈,不好的涂料都有可能与钢水反应形成气孔。减少钢水中的夹杂物,特别是氧化物,能有效防止这类气孔。

析出气孔:溶解在钢水中的氢气、氮气在大型铸钢件冷却凝固过程中会析出成为气孔,呈细小的圆形或椭圆形,也有时呈针状,分布在铸件内部整个截面上,热节处,厚截面处比较严重,熔炼时要注意除气,防止吸气,不用受潮的炉料,用造渣材料覆盖钢水表面等。反复熔炼,钢水中的气孔含量不断增加,因此中频炉熔炼时要控制返回料的加入量。